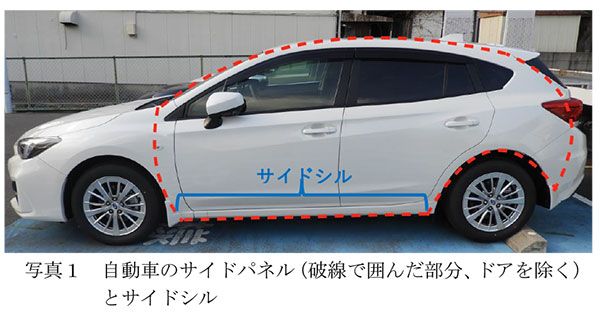

自動車にはサイドシルという鉄板で作られた骨格がある。写真1のドアパネルの下の部分で、前後のタイヤハウス間をつなぎ、床の両側に位置する矩形断面の長い棒状の部品である。乗員が自動車に乗りこむ時にまたぐ部分である。

この部分は常サイドシルという言葉が使われるが、著者が車を開発していた自動車会社ではロッカーと呼んでいたため、拙著ではロッカーと記述していた。一般的な言葉でなく、メーカー独特の「方言」であったことを後から知り、読者には申し訳ないことをしたと反省している。

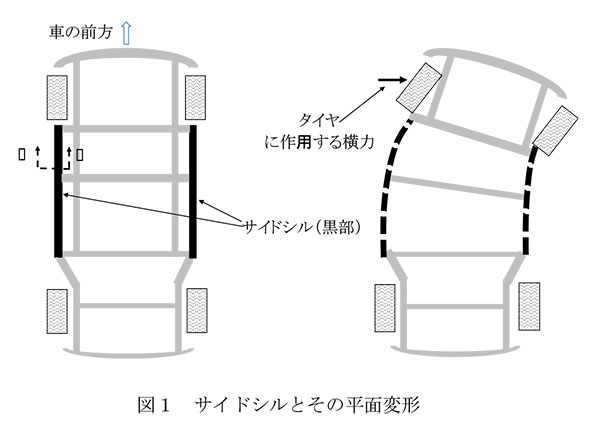

図1の左図に車を上から見た時の鉄板ボデーの床面(アンダーボデーの大部分)の骨格とサイドシルの位置(黒部)を示す。

ステアリングを回して車が旋回する時タイヤに横力がかかり、サイドシルの剛性が低いと右図のようにサイドシルが変形し、走行性能に対して悪い影響を及ぼす。簡単に言うと、フロントのタイヤに作用した横力がリアタイヤに伝わるのが遅いため、リアタイヤの向きが変わるのが遅れて高速走行で不安定になる。詳細は著者の書籍『走行性能の高いシャシーの開発』を参考にされたい。

サイドシルの剛性を高くすることで走行性能は向上するが、最近の車のその構造を見ていると、多くの日本車は剛性が低いのではではないか……という感じを受ける。

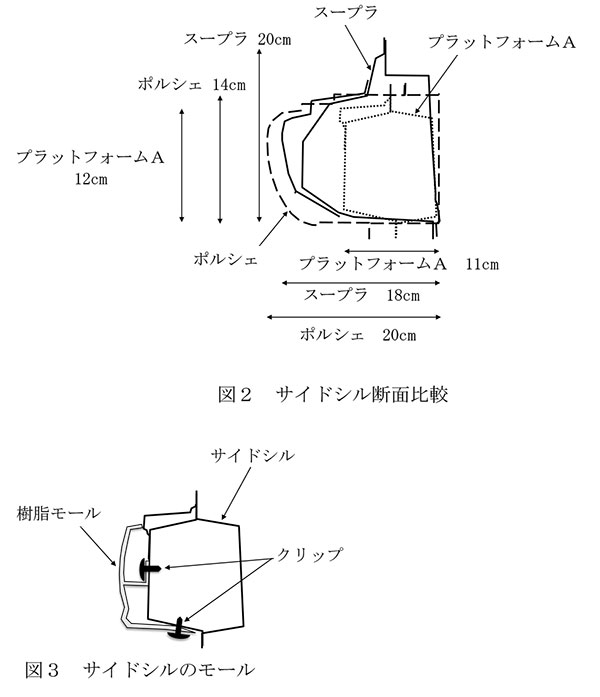

図1の左図のサイドシルのA−A断面の例を図2に示す。

現在日本で販売されているスポーティーカーやラグジュアリーカーなどに共通に使われているプラットフォームA、2002年で販売終了になったトヨタスープラ(写真2)、2000年頃に販売されていたポルシェ911のサイドシル断面を比較した。どのサイドシルも鉄板で構成されている。

ポルシェの走行性能は大変優れていて、世界の量販車の中では別格の地位を築いている。スープラは古い車ではあるが、一般道路でも高速サーキットコースでも安定した走行ができる、トヨタの中では珍しく走行性能の良い車で、現在のトヨタ車の中でこの車の性能を超えるものはほとんど無いと考えている。

明らかにポルシェやスープラは断面が大きく、サイドシルが曲がりにくく剛性が高い。

走行性能の優れた欧州の車を見るとポルシェやスープラほどの断面積を持たないものもあるが、サイドシルの中にリーンフォースなどの補強鉄板部品を加えて剛性を高くするように設計されているものが多い。

プラットフォームAのサイドシル断面は断面積が小さくて剛性が低く、この構造部分だけをとっても、このプラトフォームを使う限り、ポルシェやスープラあるいは欧州の車に走行性能でかなわないということが言える。

なぜプラットフォームAの断面が小さいか……というと、その一番の原因はサイドシルの外側の外板部分にあたる面を、図3のようにモールで構成していることにある。

モールの材料は樹脂で、クリップで鉄板のサイドシルにとめられているだけなので、剛性の向上には全く貢献がないと言ってよい。

モールで覆う理由は、外形スタイリングを良くするために行われていることが多い。特にドアの下のサイドシルを横に張り出すと立体的になり、安定感のあるスタイリングになる場合が多く、最近ではカーデザイナーはモールがあることを前提にデザインをすることが一般的である。

それでは鉄板を大きく曲げて横に張り出せばいいじゃないか、ということになるが、鉄板のプレス成型性には制限があり、プレス技術が劣ると自由な形状を作ることができないし、ゆっくりとプレスすると成形時間が長くなり生産性が悪くなる。

サイドシルの外側の面をモールを使わずに鉄板で構成しようとする場合、サイドパネルという車の側面を構成する鉄板と一体でプレス成形することが多い。サイドパネルは写真1の破線で示す大きな面積の部品である。(ドアパネルは除く)

サイドパネルはピラーの外面やルーフの側面、ドアパネルのシール面なども含まれ、複雑な の字断面のプレス加工が必要となる。

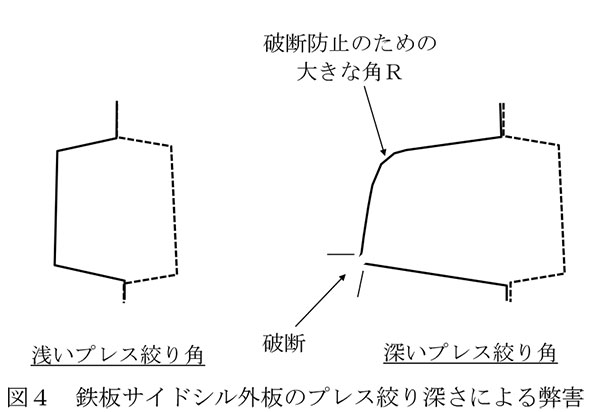

著者はプレス技術の専門家ではないので詳細を述べることはできないが、簡単に言うと図4に示すように鉄板のプレスによる絞り深さが深いほど鉄板がそれだけ伸びる必要があるが、鉄板の伸び量が大きくなって薄くなりすぎると破断して穴が開き商品にはならない。

プレスの生産技術担当者はプレスした時鉄板が破断しないよう、できればプレス絞り深さを設計上浅くして、製造の安定性を保つことを望む。

また、曲げるところの角を丸くしてプレス形状を工夫すると破断しにくくなるが、スタイリングの観点からすると自由なデザインができないためデザイナーも樹脂モールを要望しがちになる。

サイドパネルのプレス絞り深さを浅くして樹脂モールをつけても、反対の車両内側の鉄板プレス品の成形絞り深さを深くしてサイドシルの断面積を大きくすれば良いではないか、ということも考えられる。しかしこの方法を採用すると、サイドシルの骨格の出っ張りが車両の室内に大きく張り出すために、足元スペースが狭くなり居住性が悪くなったり、小さな車ではアクセルやブレーキの配置スペースがなくなったりする。

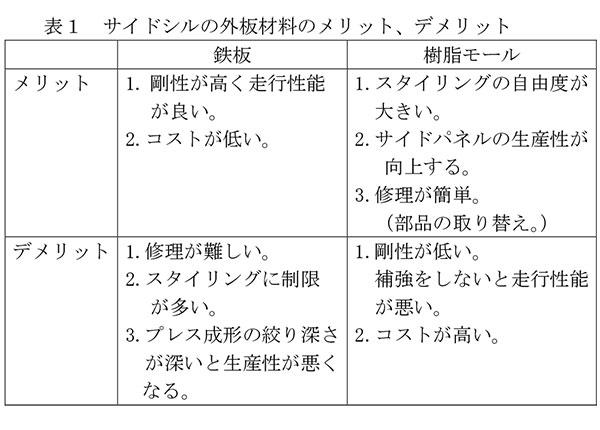

サイドシルの外板を鉄板にした場合と、樹脂モールにした場合のメリット、デメリットを表1に示す。

販売価格の安い軽自動車や、コンパクトカー、ロアーミディアムカーなどでは、過去には低コストにおさえるため鉄板でサイドシルの外板を構成していた。しかし最近はスタイリング重視なのか、コストを度外視して樹脂モールで構成されている車が多くなってきた。

しかし、自動車会社によってはコストではなく走行性能を重視するためにサイドシル外板を鉄板にしているのではないかと推測される車も存在する。

フォルクスワーゲンのゴルフ(写真3)、スバル インプレッサ(写真4)などである。両車ともサイドシルの外板は鉄板で構成されている。

ゴルフもインプレッサも、各種インプレッションを見ると「ロアーミディアムカークラスでは走行性能はトップクラスの車」だと評判は高いし、実際に乗ってみると素晴らしい走りを実感できる。

サイドシルの構造が走行性能の良さの全てではないが、自動車会社の走行性能への思い入れが表れているような気がする。

またどちらの車のスタイリングを見ても引き締まった良い格好をしていて、最近のロボットのような奇をてらった奇妙なスタイリングの車よりよほど親しみのある車だと私は感じる。

サイドシルが鉄板だからスタイリングが悪くなっているということはこの二つのモデルからは言えない。

ところで、鉄板プレスは深く絞ることが難しいのに、図2で示すスープラの場合、深い絞りの鉄板サイドシルは一体どうやって生産していたのだろうと読者は疑問に思われるのではないだろうか。

スープラの場合は大きなサイドパネルでサイドシルの外板を構成していない。サイドパネルの下部は浅い絞りにして、別の小さい鉄板をプレスしてそれをサイドシルの外板として溶接し二重構造にしている。

スープラを開発したチーフエンジニアと走行性能について語り合ったことがあったが、そのチーフエンジニアもサイドシルの剛性が重要だということに気づき、樹脂モールを採用せず、剛性を上げるためにわざわざ鉄板をプレスして溶接する構造をとったことを聞かされた。

今も昔も変わらないが、開発時に鉄板を追加して剛性をより上げようとすることには、コストの面などで会社内で抵抗があり、一番苦労したところだと、そのチーフエンジニアが話されたことが印象深かった。

ポルシェの構造は分解したものを見たことがなく、外から寸法を測ったものであるが、ポルシェ自体手作りのところが多いと聞いている。スープラと同様別体のものを溶接しているのではないだろうか。しかし最近のポルシェを見ると、スタイリングのためにサイドシルの外板は樹脂モールで覆われているものもある。性能はさらに良くなっているところをみると別の方法でサイドシルの剛性を確保していると思われ、その構造に興味がわく。

サイドシルに高価な樹脂モールをくっつけて形状を張りださなくても、ゴルフやインプレッサの例を考えれば充分に良いスタイリングができるわけであるから、カーデザイナーも樹脂モールではなく鉄板で構成されたサイドシルの範囲内で、良いスタイリングを作り出すことが腕の見せ所ではないだろうか。

またプレスの生産技術者もプレス成形技術の楽な方向に進まずに、極限まで深いプレスの絞りをする努力が必要だと思う。

著者としてはサイドシルのスタイリングで外観の印象が必要以上に大きく変化するとは思わないし、それより安価で走りの良い車に乗ってみたいと思う。

また車の走りを重視して車を購入されるユーザーの方は、サイドシルの材質も参考にして購入されると良いと思う。サイドシルが鉄板であるかないかは指で叩いて金属音がするかどうかや、磁石が吸い付くかどうかで判断すれば良い。

もちろん著者は必ずサイドシルを鉄板で作って欲しいと言っているのではなく、サイドシルの剛性に気を使った優れた走行性能の車に乗ってみたいし、今後自動車会社からそのような車が開発され販売されることを期待したいのである。