ひところ燃料電池自動車(FC車:Fuel Cell Vehicle)が話題にのぼり、水素社会が来るのではないかというようなことが騒がれた。今もそれほどではないが、しばしば電気自動車(EV車)と比較されることがある。今後の表記は「FC車」「EV車」を用いる。

2年間の短い期間ではあったが、著者はFC車の開発部署に所属していたこともあり、その経験を踏まえてFC車を開発するのにどのような課題があるか、私なりの意見を述べさせていただきたい。

1. 燃料電池車、電気自動車、ハイブリッド車

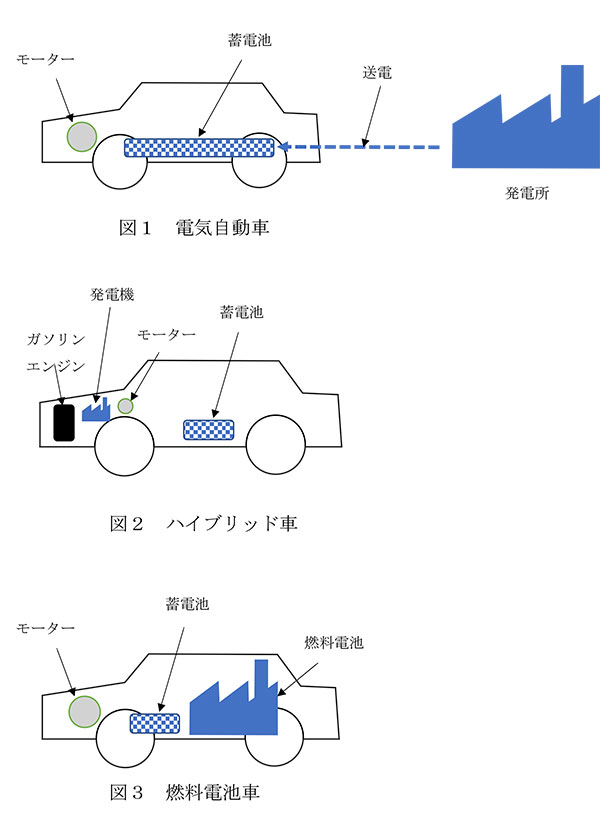

全てモーターと蓄電池を保有した車であるがマクロで見た構造は異なる。電気自動車とハイブリッド自動車の開発における順序は下記の様になる。

電気自動車 → ハイブリッド車 → 電気自動車

電気製品の部品は開発にコストがかかるので機械部品とは一桁異なり、一般的には数百万個以上の量産を行わないと採算的に難しいと言われている。随分昔の話になるが著者が所属していた研究部で電気自動車システムの研究をしていた研究者が開発提案を行ったところ、「コストが高すぎる」と非難されモーターや電池を小さくしてコストダウンを図った。その結果出力が足りなくなり補助的にガソリンエンジンを用いて出力不足を補ったというのがハイブリッド自動車の誕生であった。

もちろんハイブリッドのメリットを生かし電気ブレーキによるエネルギー回収や効率の良い出力域でガソリンエンジンを使うことにより通常の1.5倍の燃費となりそれに低燃費タイヤや空力性能などを改善して2倍近い燃費を達成している。そして最近はまた古巣の電気自動車に戻ろうとしている。

燃料電池車は電気自動車の一種であるが、電気自動車に発電設備を追加したものである。

図1に電気自動車のエネルギー構成を模式的に示す。発電所で発電した電気を送電線で自動車の蓄電池に送電し蓄電する。車には発電機は搭載されない。送電線を切り離してモーター駆動で自動車が動く非常に単純な構成である。この場合はモーターは一般エンジンと同じ出力を出す大きなもので、蓄電池も走行距離を保つため大きなものになる。この大きなモーターと電池のコストが高価なため図2に示すハイブリッド車の開発に移行し現在販売されている。

図2に示すようにハイブリッド車はモーターと蓄電池を小さくし、その補助機関としてエンジンを備えている。小型の発電機を備え、それは小さな発電所を車に搭載していると言える。通常のガソリンエンジンに対し小さいながらもモーター、蓄電池、発電機をガソリンエンジン以外にも搭載しているわけであるからコストは自ずと高価で車両価格が高くなり、自動車会社の利益も少ないのが実情だ。

燃料電池車を図3に示す。モーターは電気自動車と同じ大きなサイズ、蓄電池はハイブリッド車と同じく小さなサイズ、しかしそこに燃料電池という「大きな発電所」を搭載している。電気自動車は蓄電池が大きいためコストが高価であるが、燃料電池車は車を動かすための「フルサイズの発電所」を搭載しているため蓄電池に比較してコストはさらに高価である。コスト的に相当アグレッシブな車両の構成であるため、コストをどう下げるかが今後の最も大きな課題だと言える。

また水素を燃料とすることから安全性を確保するためのコストダウンも大きな課題となる。

2. 水素の危険性

水素は危険な気体で、1930年代にはヒンデンブルグ号というドイツの世界最大飛行船が雷を受け爆発した事件が有名である。またお祭りなどで膨らまされる風船に過去には水素を使った時代もあったが、最近は危険だということで水素は使われずヘリウムガスが使われている。

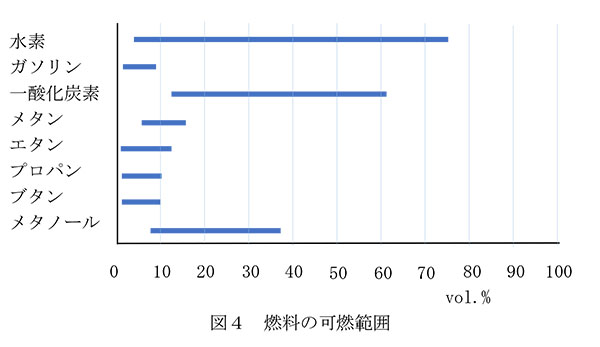

どうして危険かというと、爆発限界が広いということによる。表1、図4に各種燃料の爆発限界下限と爆発限界上限の空気との濃度割合を示す。(参考文献1)

爆発限界は空気に対して体積で何%の燃料があると着火するかを示す。下限と上限の間が爆発範囲でその間であれば何らかの着火原因、例えば静電気で火花が散った場合など着火して爆発を起こす。

表1、図4からわかるように水素の可燃範囲は非常に広い。つまり爆発し易いということである。ガソリン車の場合事故でタンクが壊れない限り、ガソリンタンクに着火して爆発したという話はあまり聞かない。これは可燃範囲が狭いことに加えて、ガソリンは常温で液体であるためである。ガソリンスタンドでガソリンタンクのキャップを開けると気体になったガソリンが外に逃げ、ガソリンの匂いがする。エンジンからリターンされた温かいガソリンが混じっているため常温よりガソリンの温度が高く、少しずつ蒸発しているからだ。そのため空気がタンクの中に侵入しにくく、タンクの中はガソリンの蒸気だけで充満されていて過濃可燃限界7.6%のはるか上の濃度になっている。

メタノールを燃料に用いて走る車は南米などで存在する。メタノールは水素ほどではないが爆発範囲が広く爆発しやすいため必ずガソリンを混合してガソリン蒸気でタンク内の空気を追い出しメタノールの爆発性を防止している。

水素は爆発しやすく危険な気体で、絶対に漏れることがあってはならない燃料である。そのため安全性確保のために各部品や水素の通路などにも特殊な材料や構造が求められ、そのコストダウンが最大の課題になる。

また著者が開発に加わったFC車においては最悪の場合を考え、水素漏えい検知センサーを2個搭載し、水素の漏えいにすぐ対応できるシステムを構成して安全性を確保していたが、このセンサーは信頼性の高さが求められるため、開発コストが高いものであった。

参考文献1 危険物取り扱い試験各問題集、他

3.燃料電池本体の構造

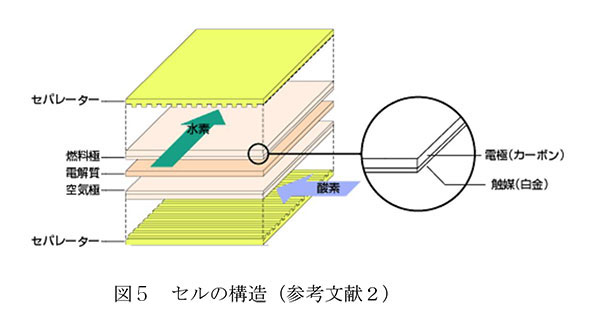

燃料電池の1セルは図5に示すように2枚のセパレーターと呼ばれる金属板で電解質膜や触媒膜を挟み込む。その金属板は精密プレス加工され、燃料の水素通路、空気の通路、冷却水通路を構成する。その通路となる溝の深さは数百ミクロンで非常に細かい溝線で構成される。

この金属板には水素で脆化(ぜいか)しないチタン合金や特殊なステンレス鋼の薄い板を用いる。これらの金属は硬く脆いためプレス加工するとクラックが入りやすく、高度な加工技術が必要となる。数百ミクロンの加工深さで、当然ではあるが別の通路とのシール性を確保するため精度の高さが必要だ。そのためプレス加工の型の価格が高いことや、一度に加工するとクラックが入りやすく少しずつプレス成型するため型の数も多い。そして短時間でプレスするとやはりクラックが入りやすいため、ゆっくり圧力をかけてプレスする必要があり加工時間が長い。精密加工用の型であるため型寿命も短くプレス型費だけでも高価なことになる。

2枚の金属は水素、空気、冷却水通路を分けるためにシールを施す必要がある。そのシールは現在ゴム系の樹脂で行っている場合が多い。プラスチック系の樹脂でシールができれば良いのであるが密着性や柔軟性を考慮するとゴム系を使わざるをえない。プラスチック製の樹脂であれば樹脂成型時間は1分以内のものが多いが、ゴム系になると架橋時間が必要で3分以上必要になり成型加工時間が長くなる。

成型時間が短くシールが可能そうなエンジニアリングプラスチックの採用も考えられるが、現在その単価はおおよそ1000円/kgと逆に材料コストが高くなる。

一つのセルの発電電圧は1〜2ボルトであるため自動車を動かすためのモーターの電圧200ボルト以上を確保しようとすると、自動車一台分の燃料電池で約200〜300枚のセルを積層する必要がある。一つのセルは何回もゴム成型するため成形機が数台必要で、それを200枚以上作るわけであるから相当数の成型機が必要になる。例えば1万台の車を通常のラインタクト(作業工程時間)である1分1台で量産しようとすると、1分間に200枚以上のセル製造能力が必要となり1ライン3分成型、5成型機で1セル作る場合単純計算で最低3000台の成形機が必要になる。成型機の投資額も莫大なものになるがそれ以上に場所が確保できるかどうかである。10トンクラスの小型成形機とはいえ2平方メートル以上のそれなりの面積が必要で、セルのシールゴム成型だけで6000平方メートル(1800坪)以上の工場が必要になる。工業製品として採算を合わせようとするとよほどの技術革新が必要と考えられる。

参考文献2 一般社団法人日本ガス協会HP

続く