日本国内の自動車販売不振の大きな原因は、販売価格の高騰であることを前回述べた。

価格高騰の原因はもちろんコストアップで、高騰を防止するにはこのコストをどう低く抑えるかに尽きる。今回はその自動車のコストについてご紹介したい。

近頃発売される車を見ると、スタイリングが多様になっている反面、販売価格が高くならざるを得ない設計や仕様になっていることが感じられる。確かに安全装備の充実などのコストアップは必要であると考えられるが、良いスタイリングを維持しながら工夫してコストアップを抑える努力が不足している様に見受けられるのである。

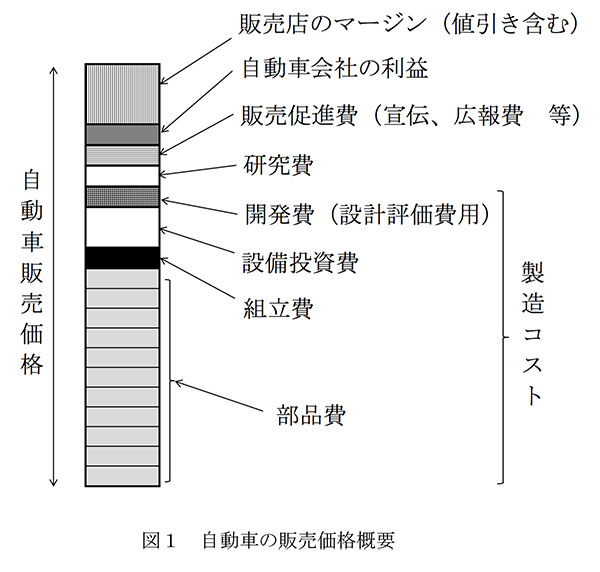

図1に自動車の販売価格の概要を示す。どのような商品でも同じような構成だと考えられ、製造業の方には釈迦に説法で恐縮するが、基本であるためあえて示した。

自動車の価格を決めるコストの大部分は部品費、組立費、設備投資費、設計費などの製造コストである。

その他、将来技術に対する投資である研究費、例えば燃料電池の改良型、新材料の開発などで、これは会社の戦略で決まる。会社トップの技術知識や予測能力に左右され、効率よく最小限で行う必要がある。その研究費や、宣伝広告費や自動車会社としての利益、販売店のマージンなどは製造原価に一定の割合を乗じ加算されることが多い。

製造コストを下げるには、特に車の構造をどのようにうまく創りこむかにかかっており、さらには会社のトップの考え方や、それに従う車創りの製品企画、そしてそれを推進する開発責任者の能力にかかっていると言える。

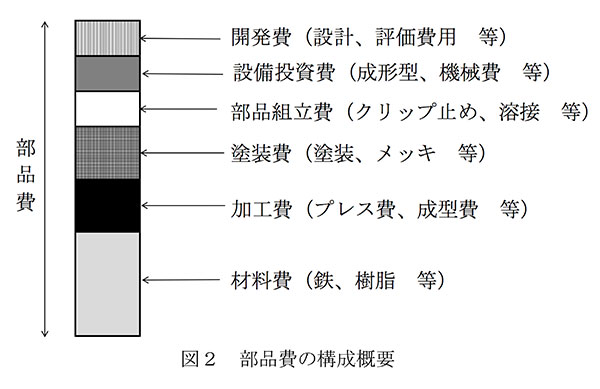

図2に部品費の構成概要を示す。

部品費は鉄、樹脂などの材料費とそれを成形加工する加工費、塗装費、個々の部品を組み立てる組立費、設計や評価を行う開発費等で構成される。

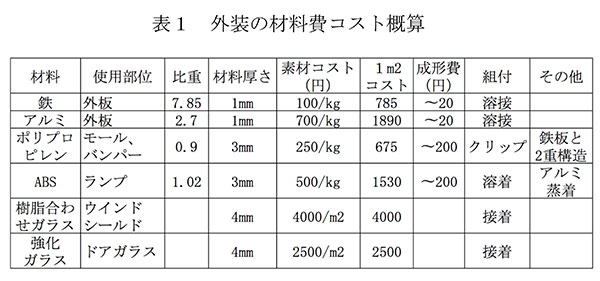

外装を例にとって考察してみよう。自動車の外装は鉄板、樹脂、ランプ、ガラスなどで構成される。それぞれの材料の素材費の概算コストの比較を表1に示す。

実際にそのような形状の部品があるわけではないが、条件を合わせるため1平方メートルあたりのコストで算出した。型費は条件により異なり、規定するとコスト計算が複雑なるため同等であると仮定した。

表1より、素材費と加工費を合わせると鉄板が最も安価である。

樹脂部品は軽量化になるのではないかと考えられ、さらに単価も安く良いのではと考えられるが、樹脂モールなどの場合は自動車に装着するためのクリップ、シールなどの追加部品とその組立費が加算されることを考慮に入れる必要がある。またクリップ止めするための鉄板が存在し、2重構造になる場合が多く、コストとしては純増になり、軽量化にはならない場合が多い。

樹脂を使用する場合は、外装の場合では塗装かメッキを施す場合が多い。塗装と樹脂メッキの1m2の面積あたりおおよそのコストを下記に示す。

シルバー色塗装 : 1000円/m2

樹脂メッキ : 5000円/m2

塗装工程はロボットの塗装機械が塗料を噴霧し、場合によってはベルトコンベアに乗せたまま塗装することが多く、安価に加工できる。一方、樹脂メッキの加工工程は、メッキする樹脂部品をラックに吊り下げ、部品洗浄、プライマー処理、電着など幾つかの工程が繰り返される。人によるラックへの部品の取り付け、取り外し作業もあり、連続加工が難しくバッジ処理になるため高価なものになる。また毒物である六価クロムを加工工程で用いる場合が多く、排水処理を行う必要があり、このことも高価の要因になる。また環境に優しい部品とはいえない側面もある。

この知識をもって最近の新型車を眺めてみよう。樹脂モールやメッキ部品が多く、奇をてらったスタイリングのものが結構多いように思える。

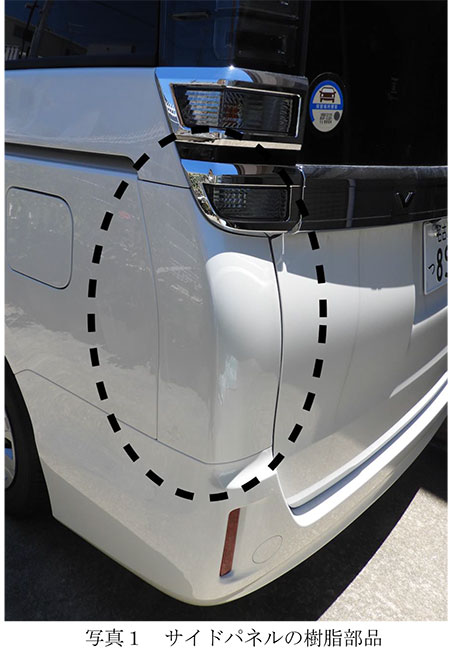

今年になり自分の車を買い替えたが、そのワンボックスカーのラッゲージドアまわりを見て驚いた。

写真1の破線の楕円部分に示すラッゲージドアの両側のサイドパネル後端が塗装された別体樹脂部品で構成されている。著者が製品企画を行っていた当時など、この部分に樹脂を使おうものなら上司から「お前は何を考えているんだ。コスト意識が足りない」と言われ怒られていたのである。

何か樹脂でしか出来ない別の理由もあるのかもしれないが、スタイリングのために樹脂部品を使っているのなら、様々な工夫して鉄板にすべきで、コスト低減につながると思う。

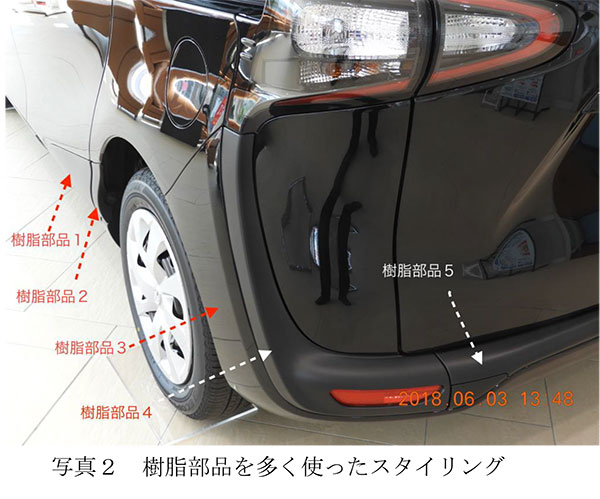

写真2にスタイリングの個性化を狙った車の外板構成を示す。リアのスタイリングのために、バンパー以外に分割された多くの樹脂が装着されている。もともと大衆車クラスなので販売価格を抑える目的で、さすがに塗装は施されてはいないが、フロント側の同様な樹脂構成部品を合わせると通常の車よりずいぶん数の多い部品構成になっている。著者の主観が全てではないが、人目をひく独特のスタイリングで悪くはないが、コストの上昇も納得できるような特別優れたスタイリングとは感じない。

写真3の車のバックドアパネルには鉄板は全く使われていない。軽量化の目的でアルミか樹脂で構成されていると推測されるが、スタイリングを工夫すれば、鉄板を用いても同等の軽量化は極端に難しいものではないだろう。

例えば、重い大きなバックドアガラス面積を少し縮小したスタイリングにして軽量化を図れば、樹脂パネルを安価な鉄板に変えることも可能であろう。スタイリングと重量のバランスをとることにより、コストも考えた車創りをすれば、最終的には購入者のためにも良いのである。

写真4、写真5に示すようにフロントグリルがほとんど高価なメッキで覆われている車もある。もちろん立派には見えるが、コストの面から見ると、もう少し抑制的にメッキを使用してはどうかと思う。相当なコストアップになっていると推測される。ピンポイントでメッキを使うなど、上品さをアピールするようなスタイリングにしてはどうだろうか。家族が乗る車なのだから、もう少しコストも考慮しても良いと思う。

先日ある車を購入しようと販売店に試乗に行った。それほど大きな車ではないのでセカンドカーとして購入しようかと思ったが、諸経費込みで300万円を超え、ファーストカーより高いことがわかり諦めた。外形を見るとやはりそれ相応の高価な車創りがなされている。グランプリ出版の方にも指摘されていたので、ヘッドランプを見て、その大きさに驚いた。

写真6にそのランプを示す。とにかく大きい。車のほぼ中央からフロントピラーの付け根近くまでほぼ全部がランプで構成されている。大きさとしては通常の車のほぼ2倍の大きさだ。巨大なランプを車に取り付ける構造も複雑で、高価な部品構成になっている。ランプの構造は簡単に言うと樹脂を成形し3つの部品を接着した3重構造で、その内部の1部品は反射板あるいは化粧板としてアルミ蒸着を行っているので、高価なものである。

最近の通常のヘッドランプのコストはおおよそ10000円/台前後であるとすると、この車の場合20000円/台近くにもなるのではなかろうか。

では、どうすれば良いかというと、外板の樹脂部品やガラスを減らし、ランプを小さくして鉄板で極力構成すればするほどコストを低く抑えることができる。もちろんガラス面をむやみに小さくすると視界が悪くなり、ランプを小さくしすぎると夜点灯しても暗くて危険なため、適切な大きさ、バランスは必要である。

そしてモール、ラジエターグリルなどの樹脂製品はできる限りメッキの採用は避けて塗装にするとコストを低く抑えることができる。しかしメッキ部品が少なすぎると自動車のスタイリングに華やかさがなくなり、魅力に欠けた車になる場合もある。奇をてらってむやみやたらに大きなメッキ部品を採用するのではなく、スタイリングのキーポイントとして効果的に小さいメッキ部品をちりばめることがコスト的にも環境に対しても優しい車創りになる。そしてその方が、私の自動車開発の経験から考えても、上品な車に仕上がるのではないかと思う。

「自動車会社がコスト低減に努力していることを株主総会で宣言した」というニュースが最近流れたが、実際に販売されている車を見るとその宣言に逆行しているような車創りをしている気がしてしまう。

スタイリングを重視した車はユーザーに満足感をもたらす良い面はあるが、そのコストアップ分は販売価格アップにつながり、必ずユーザー負担になっている。「良いものを作れば高価であっても売れる」という日本の工業製品が淘汰されてしまった例は数多くある。日本の自動車会社は車の将来の売れ行きを考え、そして将来日本に上陸するであろう、海外からの安価な車に対抗するため、車創りのあり方を見直す時期に来ているのではないだろうか。

自動車は提案型の商品であるため、低価格な自動車が欲しいと思っても、ユーザーが販売価格やコストをコントロールすることはできない。

今後の理性ある自動車会社の商品開発に期待したい。